O processo de enrolamento de filamentos é uma técnica de fabricação comum usada para produzir estruturas cilíndricas, como tubos, tanques e canos, utilizando materiais compósitos. Nesse contexto, "fibra de vidro roving" refere-se a feixes de filamentos não torcidos de fibras contínuas de vidro que são usados no processo de enrolamento de filamentos.

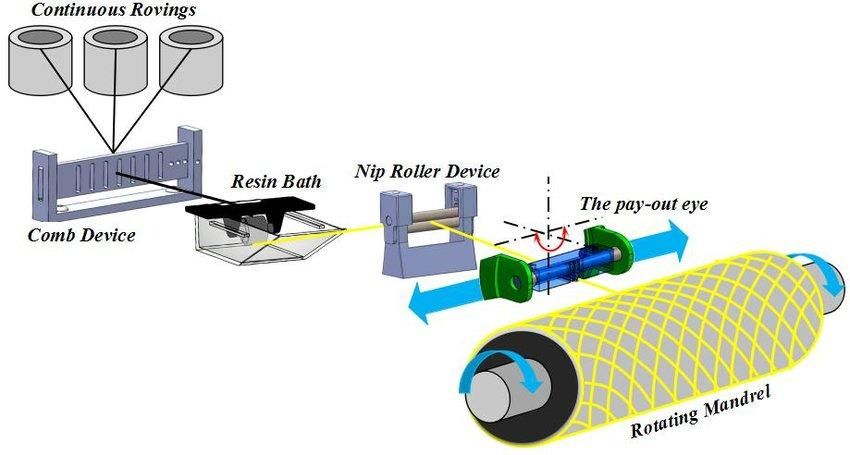

Preparação: A fibra de vidro é preparada desenrolando-a dos carretéis. Em seguida, a fibra é conduzida através de um banho de resina, onde é impregnada com a resina escolhida (por exemplo, epóxi, poliéster ou viniléster).

Enrolamento: O fio impregnado é enrolado em um mandril rotativo seguindo um padrão predeterminado. O padrão de enrolamento (por exemplo, enrolamento helicoidal ou em anel) e o ângulo de enrolamento são escolhidos com base nas propriedades desejadas para o produto final.

Cura: Após a conclusão do enrolamento, a resina precisa ser curada para endurecer e solidificar a estrutura. Isso pode ser feito à temperatura ambiente ou em uma estufa, dependendo do sistema de resina utilizado.

Liberação: Após a cura, a estrutura da ferida é removida do mandril, resultando em uma estrutura composta cilíndrica oca.

Acabamento: O produto final pode passar por processos adicionais, como corte, perfuração ou revestimento, dependendo da sua aplicação pretendida.

O processo de enrolamento de filamentos utilizando roving de fibra de vidro oferece diversas vantagens:

Alta resistência: Devido à natureza contínua das fibras e à capacidade de orientá-las nas direções desejadas, o produto final apresenta alta resistência nessas direções.

Personalização: O padrão de enrolamento e a orientação das fibras podem ser adaptados para atender a requisitos específicos de resistência e rigidez.

Econômico: Para produção em larga escala, o enrolamento de filamentos pode ser mais econômico em comparação com outras técnicas de fabricação de compósitos.

Versatilidade: É possível produzir uma ampla gama de produtos com diferentes tamanhos e formatos.

A fibra de vidro em roving é essencial para o processo de enrolamento de filamentos, proporcionando resistência, flexibilidade e custo-benefício aos produtos compósitos resultantes.

Aplicação de fibra de vidro em tubos de PRFV (Plástico Reforçado com Fibra de Vidro)

Material de reforço: A fibra de vidro é o material de reforço mais comumente usado em tubos de PRFV (Plástico Reforçado com Fibra de Vidro). Ela proporciona aos tubos a resistência e a rigidez necessárias.

Resistência à corrosão: Comparados a muitos outros materiais, os tubos de PRFV (Plástico Reforçado com Fibra de Vidro) apresentam resistência superior à corrosão, principalmente devido à sua estrutura reforçada com fibra de vidro. Isso torna os tubos de PRFV particularmente adequados para as indústrias química, de petróleo e gás natural, onde a corrosão é uma grande preocupação.

Leveza: Os tubos de PRFV (Plástico Reforçado com Fibra de Vidro) são muito mais leves do que os tubos tradicionais de aço ou ferro, tornando a instalação e o transporte muito mais convenientes.

Resistência ao desgaste: Os tubos de PRFV (Plástico Reforçado com Fibra de Vidro) possuem excelente resistência ao desgaste, tornando-os altamente úteis no transporte de fluidos contendo areia, terra ou outros abrasivos.

Propriedades de isolamento: Os tubos de PRFV (Plástico Reforçado com Fibra de Vidro) possuem boas propriedades de isolamento, tornando-os uma escolha ideal para os setores de eletricidade e comunicação.

Aspecto econômico: Embora o custo inicial dos tubos de PRFV possa ser maior do que o de alguns materiais tradicionais, sua longa vida útil, baixa manutenção e custos de reparo podem torná-los mais econômicos em termos de custos totais do ciclo de vida.

Flexibilidade de design: os tubos de PRFV podem ser personalizados para atender aos requisitos de aplicações específicas, seja em termos de diâmetro, comprimento ou espessura.

Em resumo, a aplicação de fibra de vidro em tubos de PRFV oferece a muitas indústrias uma solução econômica, durável e eficiente.

Por que usar roving de fibra de vidro em tubos de PRFV (Plástico Reforçado com Fibra de Vidro)?

Resistência e Rigidez: O revestimento de fibra de vidro confere aos tubos de PRFV (Plástico Reforçado com Fibra de Vidro) alta resistência à tração e rigidez, garantindo que os tubos mantenham sua forma e integridade estrutural sob diversas condições de trabalho.

Reforço Direcional: A fibra de vidro pode ser aplicada direcionalmente para fornecer reforço adicional em direções específicas. Isso permite que os tubos de PRFV sejam personalizados para atender às necessidades específicas de cada aplicação.

Boas propriedades de molhagem: A fibra de vidro em roving possui boas propriedades de molhagem com resinas, garantindo que a resina impregne completamente a fibra durante o processo de produção, obtendo-se um reforço ideal.

Relação custo-benefício: Comparado a outros materiais de reforço, o roving de fibra de vidro é uma opção com boa relação custo-benefício, oferecendo o desempenho necessário sem aumentar significativamente os custos.

Resistência à corrosão: A própria fibra de vidro não sofre corrosão, permitindo que os tubos de PRFV (Plástico Reforçado com Fibra de Vidro) tenham um bom desempenho em diversos ambientes corrosivos.

Processo de produção: O uso de roving de fibra de vidro simplifica e agiliza o processo de produção de tubos de PRFV (Plástico Reforçado com Fibra de Vidro), pois o roving pode ser facilmente enrolado em moldes de fabricação e curado juntamente com a resina.

Característica de leveza: O revestimento de fibra de vidro proporciona o reforço necessário para tubos de PRFV (Plástico Reforçado com Fibra de Vidro), mantendo ao mesmo tempo uma característica de leveza, o que facilita a instalação e o transporte.

Em resumo, a aplicação de roving de fibra de vidro em tubos de PRFV se deve às suas múltiplas vantagens, incluindo resistência, rigidez, resistência à corrosão e custo-benefício.

O processo de enrolamento contínuo de filamentos consiste no movimento de vaivém da fita de aço. As etapas de enrolamento da fibra de vidro, composição, inclusão de areia e cura, entre outras, são concluídas com o núcleo do mandril em movimento para a frente e, ao final, o produto é cortado no comprimento desejado.